ステッピングモーターとブラシレスDCモーターの長所と短所の比較について skysmotor.com

高精度モーション制御やその他の産業用アプリケーションに取り組むエンジニアや設計者にとって、ステッピング モーターとブラシレス DC (BLDC) モーターの長所と短所を理解することが重要です。ここでは、最も広く使用されているハイブリッド ステッピング モーターと三相 BLDC モーターを取り上げ、2 つのデバイスを比較します。これらのモーターの動作原理 (物理的なサイズと出力密度) を検討し、各モーターの加速度と騒音の方面を観察します。さまざまな負荷条件下で実施された実験により、電力、効率、温度の変化が明らかになりました。

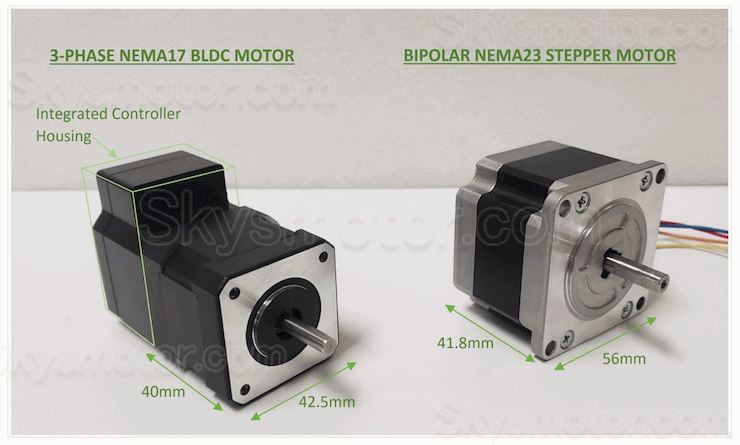

ここでは、テストに使用した三相ブラシレス DC モーターとハイブリッド ステッピング モーターを示します。三相ブラシレス DC モーターは NEMA17で、ステッピング モーターは Nema23 です。

2 つのモーターのシンプルな動作原理

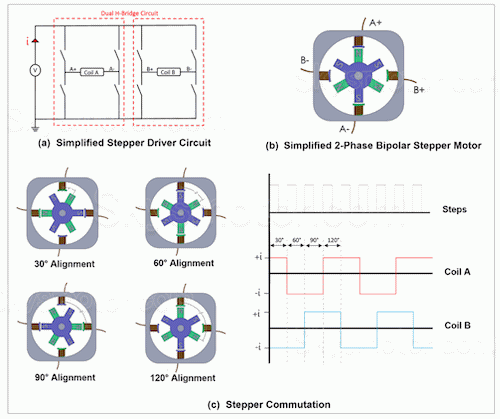

最も広く使用されているステッピング モーターは、永久磁石ローターと電磁石ステーターで構成されるハイブリッド ステッピング モーターです。ローターには永久磁石を備えた 2 つのカップがあり、1 つは N 極、もう 1 つは S 極です。

簡略化されたステッピング モーターには、2 つの永久磁石カップで作られたローターがあります。各カップには 3 つの歯があり、それぞれに独自の磁極があります。この場合、カップは半ピッチ (60°) 位相をずらして組み立てられます。ステータは 4 つの極と 2 相巻線で構成されます。

この図は、ハイブリッド バイポーラ ステッピング モーターの簡略化された動作原理を示しています。

ステッパーは電子整流を使用します。ステップ入力パルスに基づいて、バイポーラ ステッピング ドライバーはデュアル H ブリッジ回路を使用してステーター極に順次通電し、ローターをステップ角度にわたって回転させます。ステップ角は式 (1) で計算できる:

(1) ステップ角 (°) = 360/(2 x (n_ローターの歯)(n_フェーズ))

ステップ パルスごとに、ローターは 30° 回転します——このステッパーは 12 フルステップ ステッピング モーターとして知られています。フルステップ動作中、転流シーケンスとローター位置は特定のシーケンスに従います。市販されているほとんどのステッピング モーターには 50 または 100 の極対があり、ローターが 1 回転するのに 200 または 400 のフル ステップがあります。これにより、1.8° または 0.9° という小さなステップ角が可能になります。

高度なステッピング モーター ドライバーを使用すると、マイクロステッピング操作を通じて、この小さなステップ角をさらに小さな角度に分割できます。ステップ角は、半ステップ、1/4 ステップ、または最大 1/256 ステップで減少できます。ステッピング モーターは、非常に小さな角度でステップ実行できるため、優れた位置精度を実現します。

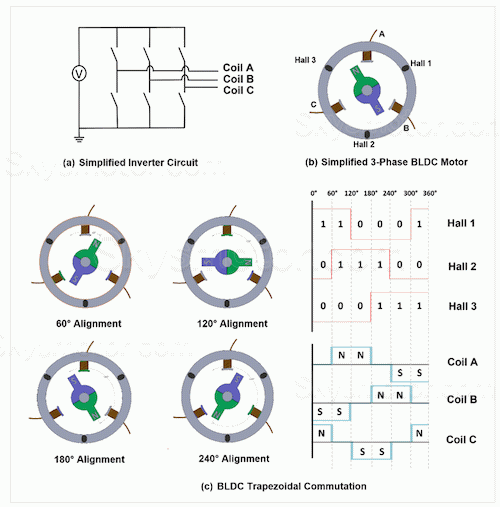

ブラシレス DC モーターには永久磁石ローターと電磁石ステーターがあり、電子整流が必要です。ブラシレス DC モーターを転流するには、ローターの瞬間的な位置が必要です。この要件を満たすために、ホール効果センサーを使用してローターの角度位置を認識します。この情報はマイクロコントローラー (MCU) に供給され、三相インバーター回路を使用して相巻線電流を切り替えます。基本的に、DC 入力電圧は三相 AC 電圧に変換され、インバータ回路シーケンスを使用してステータ極に通電します。

ここでは、BLDC モーターと簡略化されたユニポーラ ペア三相 BLDC モーター (図ではそれぞれ (a) と (b) で表される) の動作原理を示します。

ローターの磁界は常にステーターの磁界に追従し、BLDC モーターを回転させます。簡略化されたモーターは単極ペア BLDC であるため、各転流ステップは電気的および機械的に 60 度です。BLDC 台形整流とロータ位置を取得できます。ただし、典型的な台形整流により、モーターはトルクリップルの影響を受けやすくなります。したがって、磁場指向制御 (FOC) と呼ばれる高度な整流がテストのために BLDC で使用されました。FOC は、最小のトルクリップルとスムーズなモーター動作を提供します。

実験装置

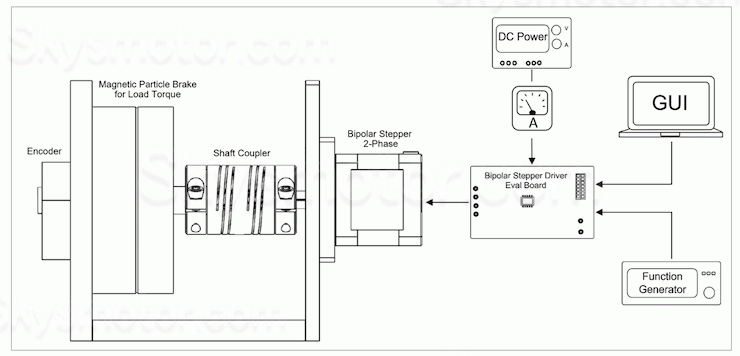

ステッピングモーターのテスト

ステッピングモーターのテストを設定するために、NEMA 23 バイポーラ ステッピング モーターと磁粉ブレーキを使用して負荷シミュレーションを実行しました。モーターのテストには、次の 5 つの主要コンポーネントが必要です。

1> エンコーダー (パーティクル ブレーキの他端に取り付けられている) がシャフトの回転速度を監視します。

2> バイポーラ ステッピング モーター ドライバー (パラレル入力、内部電流検出および調整機能付き) がステッピング モーターを制御します。

3> 電流計と直列に接続された 24V DC ベンチトップ電源は、さまざまな負荷条件下でのステッピング モーターの DC 電流消費を測定できます。さらに、24V DC ベンチトップ電源がステッピング モーター ドライバーに電力を供給します。

4> モーター ドライバーの MotionLAB はシリアル ペリフェラル インターフェイス (SPI) と互換性があり、ステッピング モード、定格電流、追加のモーター設定などのステッピング モーター ドライバーのパラメーターを配置できます。

5> ファンクション ジェネレーターは方形波パルスをドライバーに送信し、モーターを前進させます。

このブロック図は、ステッピング モーターの実験設置を示しています。

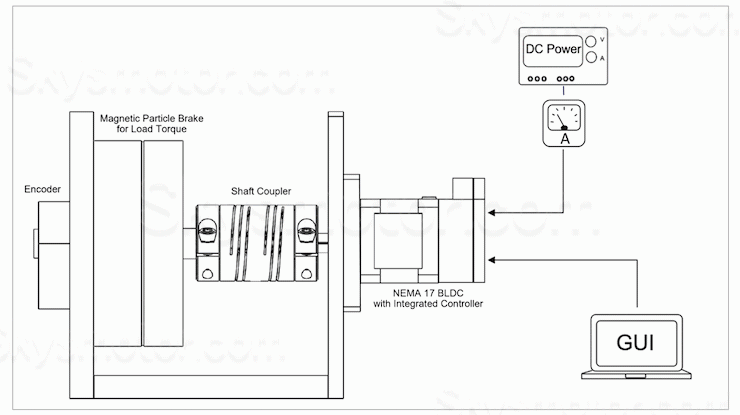

ブラシレスDCモーターの試験

ステッピング モーターのテストと同様に、ブラシレス DC モーターのテスト セットアップには、負荷シミュレーション用の磁性粉末ブレーキと統合コントローラーを備えた NEMA 17 BLDC モーターが含まれています。

コントローラーに電力を供給するには、24V DC 電源を電流計と直列に使用して、さまざまな負荷条件下でブラシレス DC モーターの DC 電流消費を測定します。MotionLAB GUI は、このテストのために速度制御モードで BLDC を駆動できます。

このブロック図は、ブラシレス DC モーターの実験セットアップを示しています。

消費電流比較

ステッパーは通常、定電流 (定トルクとも呼ばれます) で動作します。これにより、モーターシャフトの負荷に関係なく、ステッパーは常に最大電流を引き込むようになります。したがって、ステッパーは低速範囲で最大のトルクを提供できます。ただし、これにより、巻線内の熱の形で大量のエネルギーが浪費されることになります。

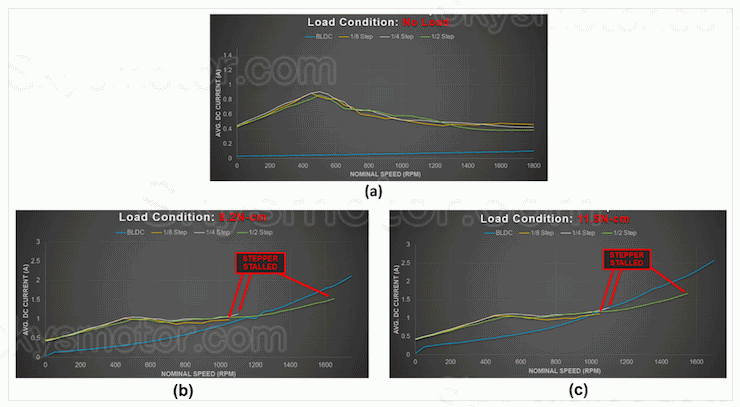

この実験では、ステッピング モーターは 3 つのマイクロステッピング分解能 (1/2 ステップ、1/4 ステップ、1/8 ステップ) でテストしました。DC 電流消費量は、3 つの異なる負荷条件 (無負荷、8.2 Ncm および 11.5 Ncm) の下で、さまざまなモーター速度で記録されました。実験結果は、ステッピング モーターは BLDC モーターと比較してエネルギー効率が低いことを示しています。

ブラシレス DC モーター、1/2 ステップ ステッピング モーター、1/4 ステップ ステッピング モーター、1/8 ステップ ステッピング モーターの無負荷消費電流も測定しました。機械的な動作がなくても、ステッピング モーターは BLDC よりもはるかに高いゼロ速度電流を生成します。さらに、ステッピング モーターの消費電流は低速範囲で高いままです。モータ速度が高速域まで上昇すると、モータ巻線のインダクタンスと逆起電力によりステッピングモータの消費電流が減少し始めます。

次に、BLDCモーター、1/2ステップステッピングモーター、1/4ステップステッピングモーター、1/8ステップステッピングモーターのシャフトに負荷を加えたときの消費電流を測定しました。ステッピング モーターは、巻線に流れる電流が少なくなるため、高速で停止します。マイクロステッピングはモーターの位置分解能を向上させますが、出力トルクも低下します。1/8 ステップおよび 1/4 ステップのステッピング モーターも中速範囲で失速します。同時に、BLDC モーターはシャフトの負荷に基づいて必要なエネルギーのみを吸収します。

無負荷状態では、BLDC はローターを回転させるために小さな電流を吸収します。同時に、シャフトに負荷を追加すると、消費電流が増加し、BLDC モーターはステッピング モーターよりも高速で回転し続けることができます。したがって、BLDC モーターは、負荷に応じて電流を引き出す能力があるため、ステッピング モーターと比較してエネルギー効率が高くなります。

パワー密度の比較

電力密度は、単位体積あたりのモーターの出力パワーの尺度です。ブラシレス DC モーターは通常、ステッピング モーターよりも高い電力密度を持っています。

これらの寸法を使用すると、BLDC モーターの体積は 73 cm3、ステッピング モーターの体積は 131 cm3 と推定できます。モーターの出力電力は、出力速度と出力トルクの積に等しくなります。同じ負荷条件下では、BLDC モーターはステッピング モーターよりも高速で連続回転します。これは、BLDC モーターの方が出力が高く、サイズが小さいため、より高い電力密度が得られることを意味します。電力密度は、ドローンやクアッドコプターなどの利用可能なスペースが限られ、電力要件が高いアプリケーションにおいて重要な役割を果たします。

温度上昇比較

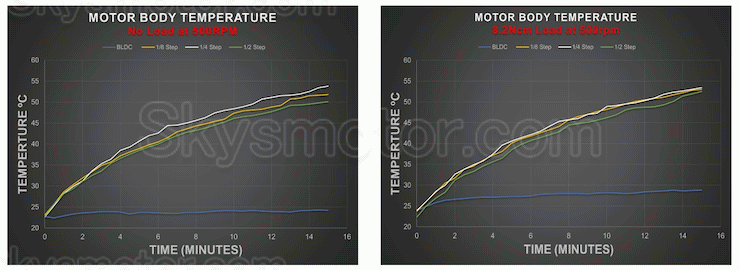

前述したように、ステッピング モーターの定電流動作では、主に熱の形で巻線に重大なエネルギー損失が発生します。実験中、モーター本体の温度は周囲温度 22℃で測定されました

ステッピング モーターの温度は、シャフトの負荷に関係なく着実に上昇します。対照的に、ブラシレス DC モーターは電流をあまり消費しないため、本体の温度上昇が最小限に抑えられます。ステッピング モーターとは異なり、BLDC は入力電力のほとんどを熱ではなく機械動力に変換します。

グラフは、さまざまな負荷条件下での時間の経過に伴い、モーター本体の温度上昇を示しており、下の青い線は BLDC モーターの最小温度上昇を示しています。

加速度の比較

ステッピング モーターの極数が多いことが、ステッピング モーターが BLDC よりも優れている直接の理由です。ただし、極数が高いと、動作中に加速度が制限され、可聴ノイズが大きくなります。ステッピング モーターの加速は、軸の角度位置精度を維持するためにモーター速度を徐々に上げる必要があるため、難しい場合があります。ステッパーが急速に加速すると、ステップを失う危険があり、多くのアプリケーションで問題が発生する可能性があります。さらに、入力電流が低く、加速要件が高い場合、ステッパーが停止する可能性があります。

この図は、さまざまな負荷条件下でさまざまなモータ速度での DC 電流消費を示し、ステッピング モータの失速点を示しています。

結論

BLDC モーターの位置精度は角度センサーの精度に直接比例しますが、高解像度角度センサーを備えた統合 BLDC モーターは優れた位置精度を提供できます。マイクロステッピングにより、ステッピング モーターはブラシレス DC モーターよりも高い位置精度を実現します。これの欠点は、中速域から得られるトルクが少なくなり、脱調や失速が発生することです。ステッピング モーターには、急速に加速する能力がなく、BLDC に比べてより多くのノイズが発生します。全体として、ステッピング モーターは安価なソリューションですが、低速の用途に限定されます。BLDC モーターは、幅広い速度範囲にわたって優れた効率と精度を提供する、信頼性が高く静かなソリューションです。

前の編:ステッピングモーター回転検出時のジッター除去

次の編:永久磁石ステッピングモーターの構造と動作原理

No reviews